Ламинат DuPont Pyralux TK представляет собой гибкий диэлектрик, изготовленный из Teflon ·и Kapton пленок и ламинированный медью с двух сторон.

Эти материалы специально разработаны для цифровых высокоскоростных и высокочастотных гибких печатных плат. С диэлектрической постоянной (Dk) 2,3 или 2,5, и коэффициентом потерь (Df) 0,0015 или 0,002.

* коэффициенты зависят от соотношения DuPont- Teflon®,·и DuPont- Kapton®·полиимидной пленки.

ТАБЛИЦА 1

| АССОРТИМЕНТ ТОЛЩИН ЛАМИНАТА DUPONT PYRALUX® серия ТК | |||

| Артикул Pyralux® TK | Медная фольга, мкм | Диэлектрик,

мкм |

Медная фольга, мкм |

| TK185018R | 18 | 50 | 18 |

| TK187518R | 18 | 75 | 18 |

| TK1810018R | 18 | 100 | 18 |

| TK365036R | 36 | 50 | 36 |

| TK367536R | 36 | 75 | 36 |

| TK3610036R | 36 | 100 | 36 |

| TK125012R | 12 | 50 | 12 |

| TK127512R | 12 | 75 | 12 |

| TK1210012R | 12 | 100 | 12 |

ПРИМЕНЕНИЕ

Ламинаты и скрепляющие пленки Pyralux·TK, предназначены для высокоскоростных и высокочастотных гибких печатных плат, в том числе микрополосковых и полосковых конструкций с контролируемым импедансом.

ПРЕИМУЩЕСТВА:

• Низкая диэлектрическая постоянная

• Низкий тангенс потерь

• Малое поглощение влаги

• Малый допуск по толщине

• Отличная изгибаемость

• Постоянные свойства по гибкости

• Тонкие 50, 75 и 100 мкм

УПАКОВКА

Ламинат Pyralux·TK поставляется в листах стандартного размера 609,6×914,4мм. Так же возможна нарезка листов в размер заказчика.

Скрепляющие пленки Pyralux TK поставляются в рулонах шириной 609,6 мм и длиной 76,2 м на сердечниках диаметром 76 мм.

Под заказ возможна нарезка материала на листы в размер заказчика.

СПЕЦИФИКАЦИЯ

| СВОЙСТВА ЛАМИНАТА DUPONT PYRALUX® серия ТК | |||

| Pyralux® TK185018R | Pyralux® TK187518R | Pyralux® TK1810018R | |

| Диэлектрическая постоянная 10 ГГц, норма * | 2.5 | 2.3 | 2.5 |

| Диэлектрическая постоянная 10 ГГц, в плоскости** | 2.8 | 2.6 | 2.8 |

| Тангенс потерь 10 ГГц | 0.002 | 0.0015 | 0.002 |

| Прочность на отрыв, 18 мкм медь, при получении, Н/м | 1200 | 1200 | 1200 |

| Прочность на отрыв, 18 мкм медь, после припоя, Н/м | 1200 | 1200 | 1200 |

| Прочность на отрыв, 18 мкм медь, после теста HAST***, Н/м | 900 | 900 | 900 |

| Влагопоглощение, % | 0.6 | 0.3 | 0.6 |

| Пайка волной, 3 мин. при 288°C | Прошел | Прошел | Прошел |

| Стабильность размеров % | |||

| Метод B | -0.01/-0.05 | -0.10/-0.18 | -0.03/-0.06 |

| Метод C | -0.04/-0.10 | -0.16/-0.29 | -0.05/-0.10 |

| Тест на гибкость, с покрывным слоем LF | 730 | 404 | Нет данных |

| Коэффициент температурного расширения, ppm/C (от 50 до 250°C) | 27 | 27 | 27 |

| Модуль упругости, МПа | 3100 | 2400 | 3100 |

| Прочность на разрыв, МПа | 220 | 145 | 185 |

| Растяжение, % | 60 | 75 | 60 |

| Электрическая прочность, В/мкм | 200 | 190 | 170 |

| Огнестойкось, UL | V-0 | V-0 | V-0 |

| Температурный индекс (RTI), UL**** | 200°C | 200°C | 200°C |

| Температурное разрушение 2%/5% | 531°C/548°C | 531°C/548

°C |

531°C/548°C |

*IPC-TM-650-2.5.5.5 значения, которое будет использоваться в проектных расчетах. **

В плоскости значения объемные свойства, измеренные ASTM-D-2520

***HAST условия: 2 атм, 120 ° C, 90% влажности, 96 часов. Тест на гибкость (MIT): 18 мкм линии меди, радиус 0,38 мм

****Максимальная температура для материала, где специальные свойства материала не работают.

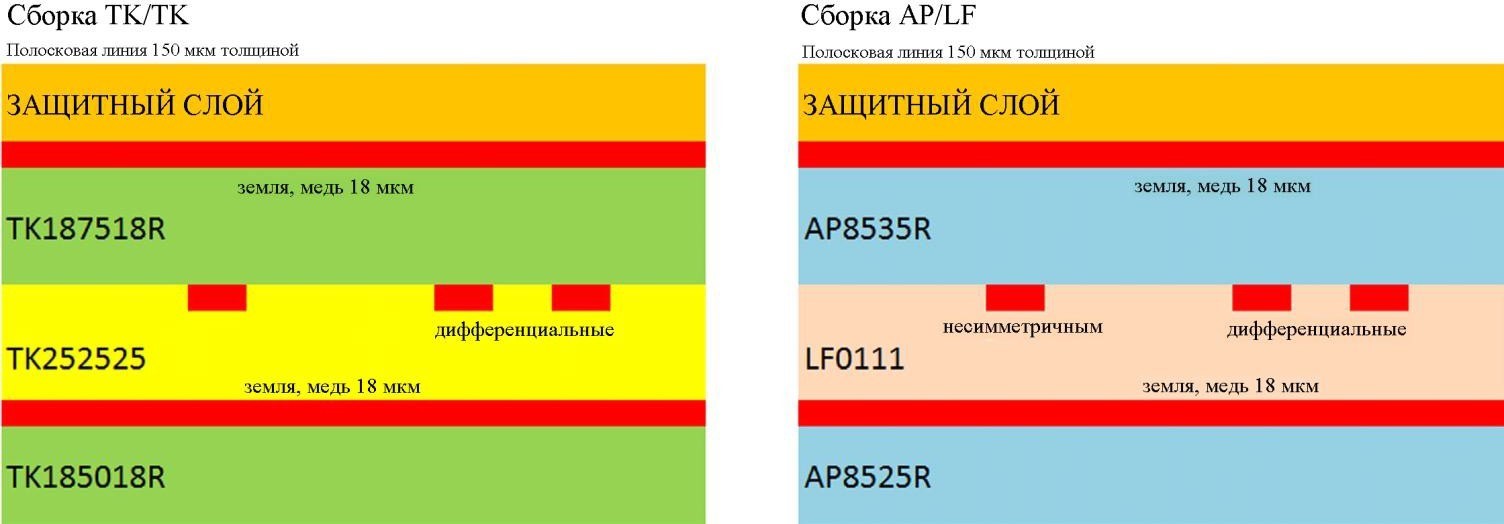

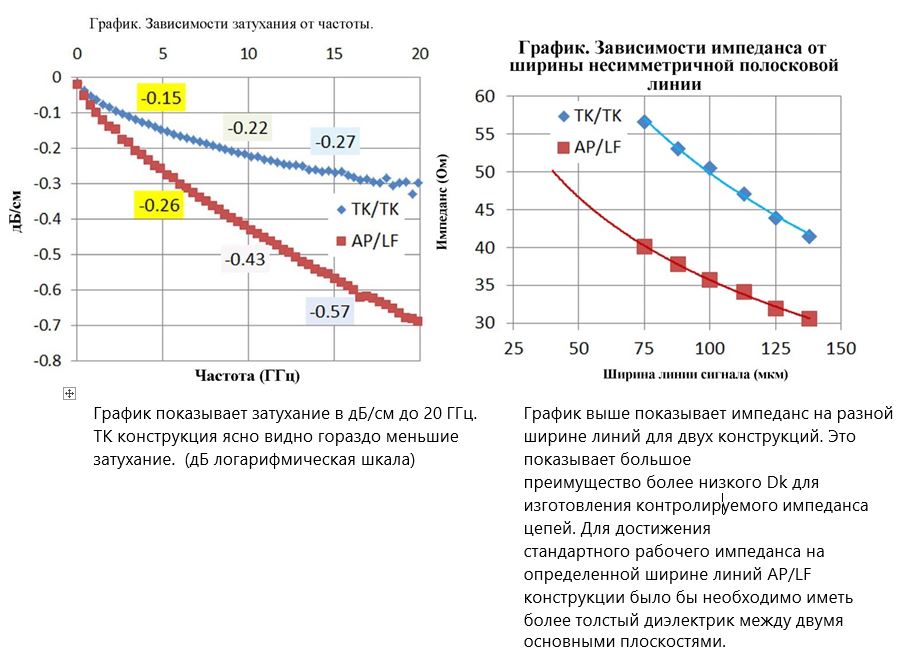

Вышеуказанные сборки были сделаны, чтобы сравнить производительность DuPont ™ Pyralux® TK ламината и скрепляющего слоя, со сборкой ламината AP и LF скрепляющего слоя. Следующие два графика показывают данные, основанные на этих двух полосковых конструкциях.

Вышеуказанные сборки были сделаны, чтобы сравнить производительность DuPont ™ Pyralux® TK ламината и скрепляющего слоя, со сборкой ламината AP и LF скрепляющего слоя. Следующие два графика показывают данные, основанные на этих двух полосковых конструкциях.

СТАБИЛЬНОСТЬ РАЗМЕРОВ

Ламинат DuPont Pyralux TK имеет большую усадку после травления и прессования в отличии от других ламинатов Pyralux . Это особенно характерно для ламината толщиной 75 мкм, имеющего более высокий процент DuPont ™ Telfon®. Чтобы уменьшить усадку сохраните, как можно больше меди, на ламинате во время печати.

Ламинаты TK толщиной 50 мкм и 100 мкм имеют схожую усадку, поэтому эти два ламината легко совмещаются в одной плате. Объединяя ламинат толщиной 75 мкм с ламинатами TK толщиной 50 или 100 мкм в одной плате при прорисовке изображений задавайте компенсацию для хорошего совмещения слоёв.

Цельно медное технологическое поле с канавками в виде солнечных лучей для удаления воздуха будет уменьшать

усадку после травления лучше, точечного рисунка, который часто используется. При прессовании связующего слоя TK c ламинатом TK, канавки для оттока воздуха должны быть в технологическом поле для устранения воздуха.

ПОДГОТОВКА ЛАМИНАТА ПЕРЕД ПРЕССОВАНИЕМ СО СВЯЗУЮЩИМ СЛОЕМ

Адгезия восстановленной медной фольги и связующего слоя TK зависит от типа фольги и выбранного процесса для подготовки поверхности. Тест по адгезии проводиться на медной фольге до решения о её применении.

Адгезия связующего слоя TK к гладкой меди требует микротравления от 1 мкм или больше для достижения хорошего сцепления. Компанией DuPont были протестированы альтернативные оксиды, с целью получения ещё лучшей адгезии:

• Cobra Bond (OMG Group)

• Circubond (Dow, was Shipley)

• Bondfilm (Atotech)

Прессование связующего слоя

1. Старт в холодном прессе.

2. Вакуумировать в течение 30 мин. без давления и температуры.

3. Начала прессования и нагрева. Пиковая температура до 280–290°C. (Не превышать 300°C).

4. Максимальное давление до 1.7 МПа. Возможно и более низкое давление.

5. Скорость набора давления не влияет на прессование, но более низкая скорость уменьшает вероятность

«воздушных пузырей».

6. Продолжительность пиковой температуры 60 мин. для лучшей адгезии.

7. Охлаждать под давлением. Скорость охлаждения не критична. Адгезия связующего слоя TK к диэлектрику и меди определяется пиковой температурой и временем на пиковой температуре прессования. Давление имеет

очень малый эффект.

Продолжительность вакуумирования перед нагревом и давлением критично для предотвращения образования воздушных пузырей, который является общим дефектом наблюдающимся во время прессования со связующим слоем TK Увеличение толщины

пресс подкладки иногда требуется, чтобы устранить воздушные пустоты, которые наблюдаются в тонких платах.

Совмещение может быть проблемным для толстых ТК

многослойных гибких плат. Уменьшение давления может улучшить совмещение.

РЕКОМЕНДАЦИИ ПО ПРЕСС ПОДКЛАДКАМ

Использовать пресс подкладки, которые могут выдержать 280 – 290°C при прессовании связующего слоя. Возможны варианты:

• Листы PTFE пленки вместе с листами медной и/или алюминиевой фольги.

• Мы продолжаем испытывать новые подкладки; обращайтесь к нашим представителям или к нашей компании DuPont.